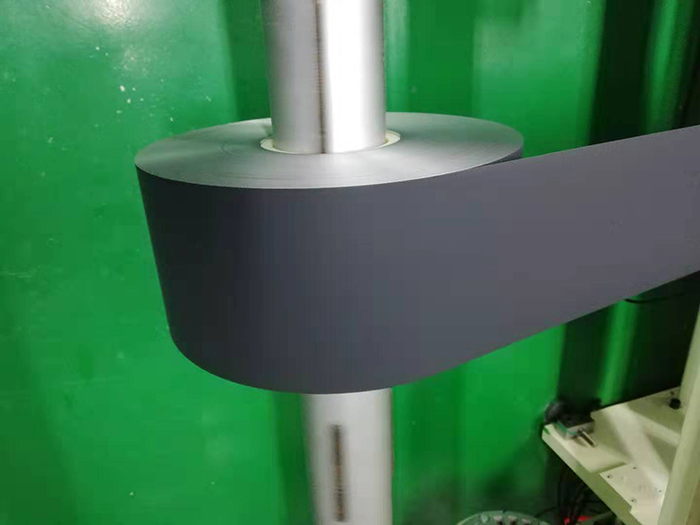

在分条机对带材进行分切的过程中,影响剪切带材边部质量的主要因素有三个,分别为上、下刀的重叠量、侧间隙以及剪切带材硬度的均匀性等。也就是说,分条机运行期间,其上、下圆盘刀的侧间隙将会决定着剪切带材的边部质量。从生产经验来分析,如果分条机设备的刀侧隙调整合理,那么在经过剪切之后,带材的边部可分为变形区、剪切区、撕裂区、毛刺区四部分。其中剪切区和撕裂区整齐、表面光滑。通常情况下,剪切区占带材厚度的20%到45%,而且带材厚度越大,那么剪切区相对越大。

而分条机厂家设备剪切刀的侧隙大小,将会直接影响到毛刺高度。通常要求毛刺高度不得超过带材厚度的3%~5%,通常不应超过0.03毫米。如果超过这一要求,那么用手检验会产生手感。一般高精度剪切后的带材毛刺高度仅为带材厚度的1%以下,大约为几微米。需要注意的是,如果分条机剪切侧隙过大的话,那么所剪切的带材在上、下刀间容易产生扭曲变形。这样将会导致剪切区变小撕裂区变大,导致剪切带材的边部毛刺加大。

反之,如果剪切间隙过小,将会多出损坏区,损坏区的出现产生了有害摩擦力矩,带材交错不齐的损坏区端面对圆盘刀刃磨损较大,会使圆盘刀刃很快变钝,从而缩短刀的使用寿命。总的来说,分条机剪切刀侧隙的大小其实在很大程度上是由剪切材料的抗拉强度和厚度决定的。如果材质为铝带材的话,那么正确的剪切刀侧隙为带材厚度的3%到8%,抗拉强度大、厚度大时,侧隙取较大值。